如何評估鋼絲螺套的疲勞壽命?

評估鋼絲螺套的疲勞壽命需結合材料特性、載荷條件及實際工況進行多維度分析,以下是系統性評估方法及關鍵要點:

一、理論基礎與核心指標疲勞定義鋼絲螺套的疲勞指其在交變應力作用下,經過一定循環次數后發生斷裂或功能失效的現象。評估目標是確定其在特定工況下的安全使用壽命。

關鍵參數名義應力幅值(σ?):決定疲勞損傷速率的核心參數。平均應力(σ?):影響裂紋萌生與擴展速率。應力集中系數(K?):螺紋牙底、過渡圓角等部位的局部應力放大效應。加載頻率:高頻載荷會加速疲勞進程。

適用場景:純軸向載荷(如螺栓連接)。

操作要點:

按國標(如GB/T 3098.1)制備試樣,施加正弦波形式的交變載荷。

記錄S-N曲線(應力幅值 vs. 失效循環數),獲取條件疲勞極限(10?~10?次未失效的**應力)。注意:需控制溫度(室溫或工況模擬)、加載波形(正弦/三角波)及應變速率。

2. 多軸復合疲勞試驗必要性:實際工況常伴隨剪切、扭轉或復合載荷(如發動機支架)。

技術方案:

使用電液伺服疲勞試驗機,模擬真實受力狀態(如扭-拉復合載荷)。

采用雨流計數法統計隨機載荷譜,更貼近實際工況。

3. 微觀結構觀測

目的:分析疲勞裂紋萌生與擴展機制。

手段:

掃描電鏡(SEM)觀察斷口形貌,區分脆性斷裂(解理花樣)或韌性斷裂(韌窩)。

X射線衍射分析殘余應力分布,判斷是否存在危險拉應力區。

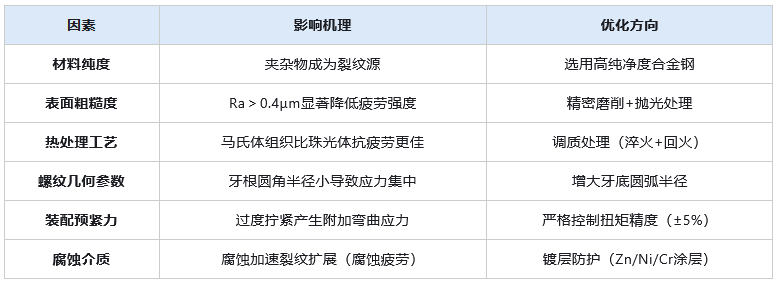

三、影響疲勞壽命的關鍵因素

四、工程化快速評估技巧1. 經驗公式修正法

基于經典Basquin定律:σ? = C × N?(C、b為材料常數),結合實際工況修正:

溫度修正:每升高25℃,鋼材疲勞強度下降約10%。

尺寸效應:大尺寸零件疲勞強度低于小試樣(統計體積效應)。

2. 有限元仿真輔助流程:

建立三維鋼絲螺套螺紋模型,劃分網格(重點關注牙底區域);

施加邊界條件(固定-位移/壓力載荷);

提取**主應力及應力梯度;

結合Goodman圖進行安全系數校核。

3. 現場監測技術IoT傳感器實時采集:

應變片監測動態應變幅值;

聲發射檢測早期微裂紋;

振動頻譜分析識別異常諧波。

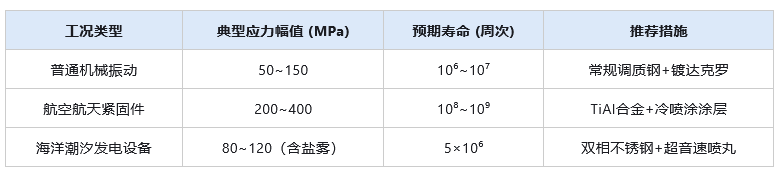

五、典型工況參考數據

六、失效預防策略

設計階段:遵循“無限壽命”原則(應力幅值<疲勞極限);

制造階段:采用滾壓成型工藝提升表面光潔度;

運維階段:定期超聲探傷檢測微裂紋,實施視情維修;

應急方案:儲備同規格螺套用于快速更換。

通過上述方法,可系統化評估鋼絲螺套的疲勞壽命,建議根據具體工況選擇3~4種互補方法綜合驗證,最終以實驗數據為準。